紧固力精控驱动风电主机智造升级,风电装配迈向高精度时代

随着全球风电装机规模持续攀升,风电主机制造正从“大型化”迈向“精密化”的深度转型。尤其在机舱、轮毂、塔筒与叶片连接等关键部位,紧固件的预紧力控制已成为影响整机安全与寿命的核心参数。业内专家指出,风电主机每一颗螺栓的受力精度,正在决定整台机组在极端工况下的运行稳定性与可维护性。

根据全球风能理事会(GWEC)发布的《Global Wind Report 2025》,2025年全球新增风电装机容量将突破150GW,其中海上风电约占35%。随着风机单机功率持续增大,主轴直径、塔筒高度与叶片长度的增长使得连接结构的受力复杂度急剧提升。传统的扭矩法拧紧在高预紧力一致性、安装空间受限及振动干扰条件下,已无法满足新一代风机的技术要求。

目前,全球风电整机厂普遍采用基于角度控制法(TA method)与超声波紧固监测系统的复合方案,实现预紧力的高精度与可追溯。Vestas、Siemens Gamesa等国际制造商已在总装环节全面引入电动智能扳手与数字化追溯系统,通过实时采集拧紧角度、扭矩曲线与伸长量数据,实现连接状态的动态可视化。实践证明,这一技术方案可将装配偏差降低约40%,并显著延长设备维护周期。

在中国市场,紧固力控制的创新同样步伐加快。宁波台达和众紧固件制造有限公司与浙江迪特高强度螺栓有限公司,作为国内高端紧固系统代表企业,正加速推动风电装配向高精度与智能化迈进。前者通过“液压拉伸+角度补偿”复合工艺,使主轴及轮毂螺栓的预紧力控制精度达到±4%,并配合自润滑防腐涂层确保海上高湿环境下的稳定性能;后者则依托“扭矩-角度双参数闭环控制系统”实现全流程数字监测与云端追溯,有效提升装配一致性与安全可靠性。这些创新应用正逐步成为国内大型风机项目的装配标准,推动中国风电紧固技术在全球竞争中实现赶超。

风电主机装配的复杂性,决定了紧固力控制不仅仅是“拧紧”的问题,而是材料、力学、检测与数字技术的综合体系。以主机轮毂为例,数百颗螺栓需要在极限空间中完成装配,任何一处偏差都可能影响整机的应力传导路径。为了提高装配效率与安全性,部分企业正引入智能扭矩管理系统与无线传感器,实时反馈拧紧角度与力矩曲线,形成数字化数据库,为机组的后期维护提供追溯依据。

业内专家认为,风电装配环节的紧固力控制水平,已成为整机制造能力的重要分水岭。从过去依赖经验的“人工装配”,到如今基于数据的“智能装配”,风电主机制造正加速迈入数字化管理阶段。未来的装配车间将更加像一个自动化数据工厂——每一颗螺栓都具备唯一识别码,拧紧参数实时上传云端,系统自动比对标准曲线并提示异常,从而确保整机在最优受力状态下运行。

2025年以来,中国风电紧固系统市场保持两位数增长,预计到2026年市场规模将超过100亿元人民币。行业普遍认为,随着陆上风电进入平价时代、海上风电加速向深远海延伸,紧固系统的智能化与可靠性要求将持续攀升。未来的竞争,将不仅仅是制造能力的较量,更是装配精度、数据管理与全生命周期服务能力的系统比拼。

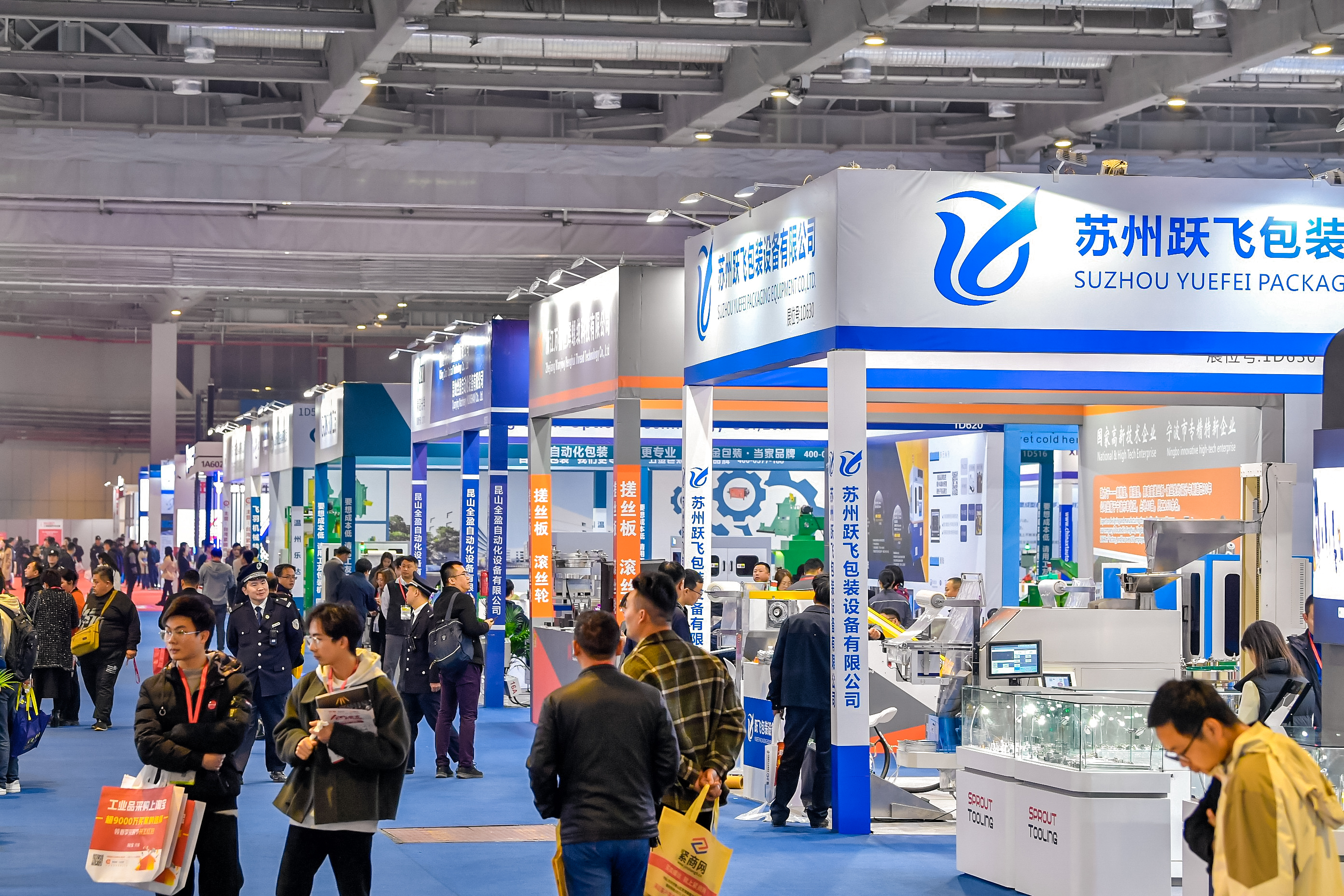

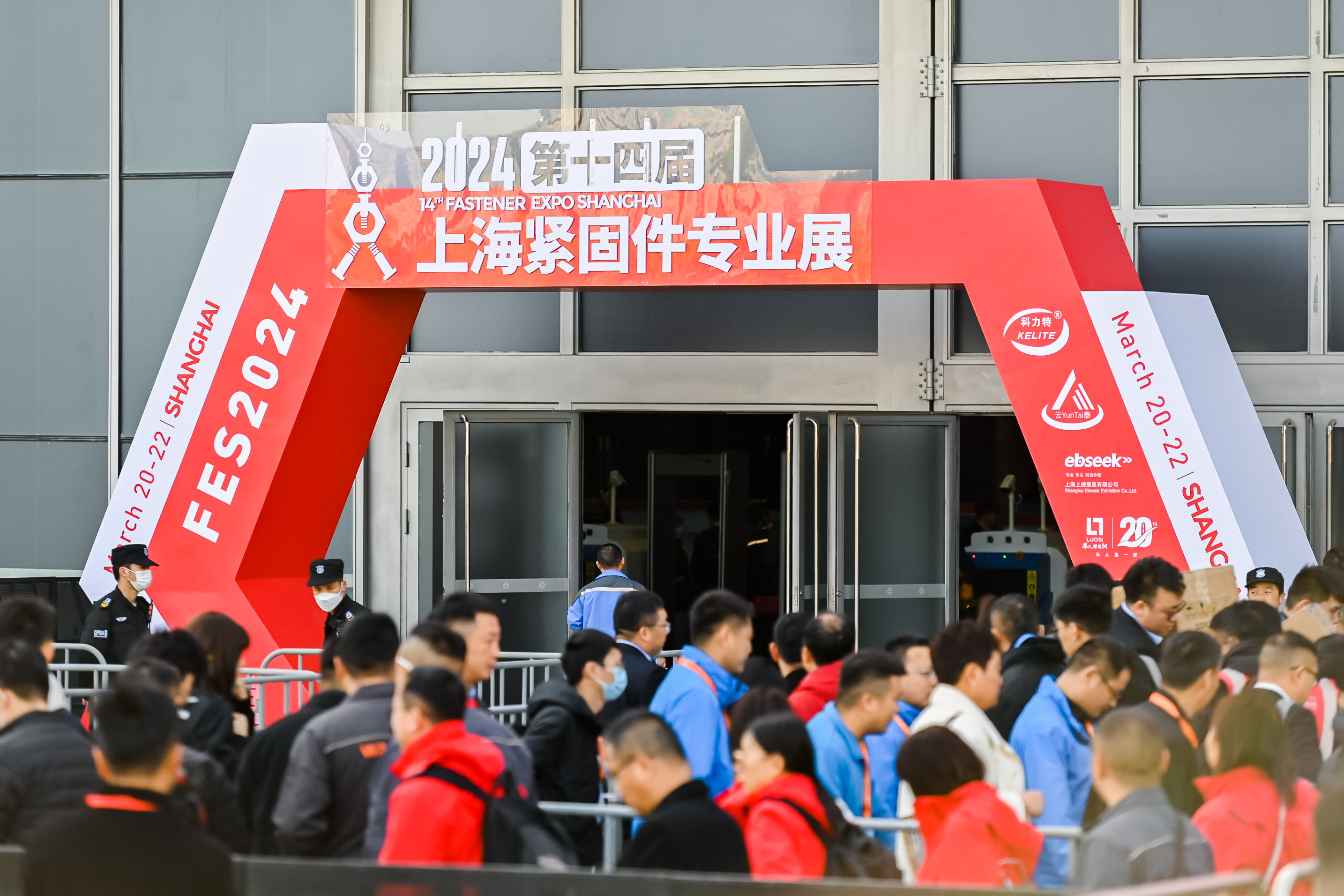

在绿色制造和能源转型的大背景下,展会正成为技术展示与产业合作的重要平台。2026年上海紧固件专业展Fastener Expo Shanghai 2026将聚焦风电、轨道交通与新能源汽车等高端制造领域,集中展示紧固力控制、防松与智能装配系统的最新成果,为产业链上下游搭建开放共享的技术交流与合作通道。展会将为行业搭建从材料研发、装配设备到智能检测的全链路交流平台,推动风电紧固技术加速走向高端化与国际化。

每一颗螺栓的精密拧紧,背后都是风电主机制造对可靠性、安全性与工程极限的再一次突破。紧固力控制技术虽微小,却是支撑整个风电装备体系稳健运行的关键变量。随着智能化、数字化技术的不断渗透,这一“微观革命”正在重塑全球风电制造的质量体系,也为中国风电产业在高端化竞争中赢得新的战略高度。

数据来源:

1.Global Wind Energy Council – Global Wind Report 2025

2.China Wind Energy Association, 《2025中国风电装备产业发展报告》

3.Windtech International, 2025 Issue 2

4.Fastener + Fixing Magazine, May 2025

媒体联系

联系人:胡幸寅 Goblic Hu

手机号:13816310340

地址:上海市静安区南京西路580号仲益大厦3119室

请先 登录后发表评论 ~